Como implementa a industria de fabricación de motores a neutralidade do carbono, reduce as emisións de carbono e consegue un desenvolvemento sostible da industria?

O feito de que o 25% da produción anual de metal na industria de fabricación de motores nunca acaba en produtos senón que se desbota pola cadea de subministración, un feito de que a tecnoloxía de conformación de metal na industria do motor ten un gran potencial para reducir os residuos metálicos.O principal impacto ambiental da industria metalúrxica provén claramente da produción orixinal de metais a partir de minerais, que están moi optimizados.Os procesos de conformación de metais posteriores, que foron axustados para obter o máximo rendemento, resultaron ser moi despilfarradores.Probablemente, preto da metade do metal producido no mundo cada ano sexa innecesario, xa que unha cuarta parte da produción de metal nunca chega ao produto, sendo cortado despois do corte ou embutición profunda.

Deseño ou mecanizado de metais de maior resistencia

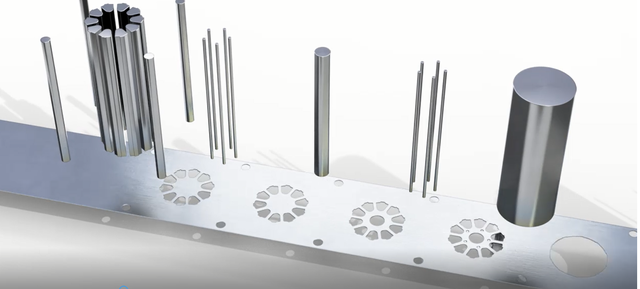

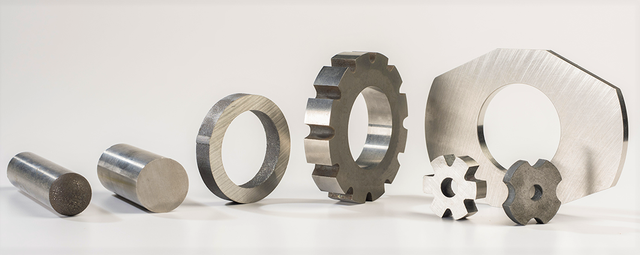

O uso de mecanizado avanzado como as servoprensas e o laminado controlado pode reducir a perda de material e producir pezas de maior resistencia, e a estampación en quente amplía a aplicabilidade dos metais de alta resistencia ás pezas..Tradicionalchapa metálica que forma xeometrías complexas, a forxa en frío avanzada reduce o desperdicio de material ao formar formas máis difíciles para un mellor rendemento e reducións requisitos de mecanizado.O módulo de Young dos materiais metálicos está determinado basicamente pola composición química subxacente, con poucos cambios fundamentalmente, e un procesamento innovador na composición e os aspectos termomecánicos aumenta significativamente a resistencia do metal.No futuro, a medida que os procesos de mecanizado continúan evolucionando, os deseños de compoñentes mellorados permitirán aumentar a resistencia ao tempo que aumenta a rixidez.Para que os enxeñeiros de conformación de metal (fabricación) acaden pezas de alta rixidez, alta resistencia e baixo custo. Colabore con deseñadores de compoñentes para deseñar formas e estruturas de produtos máis lixeiras e resistentes, e con científicos de materiais para desenvolver un metal económico máis forte e máis resistente.

Reducir as perdas de rendemento na cadea de subministración de chapa

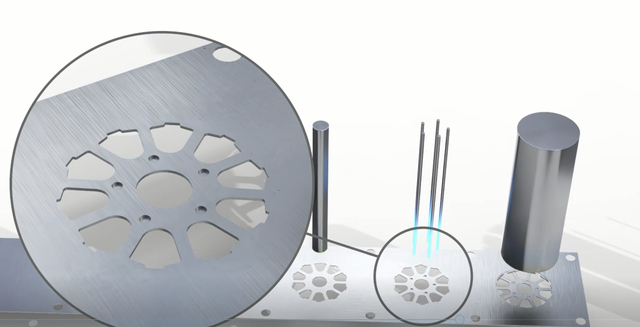

A chatarra de estampación e estampación domina actualmente o uso na fabricación de motores, cuna media de preto da metade das chapas acaban na industria do motor, cun rendemento medio da industria do 56% e as mellores prácticas ao redor do 70%.As perdas de materiais que non están implicadas no procesado redúcense con relativa facilidade, por exemplo mediante o aniñamento de diferentes formas ao longo da bobina, cousa que xa é unha práctica habitual noutras industrias.As perdas de estampación asociadas con tiras inútiles durante a embutición profunda poden non eliminarse completamente e poden reducirse no futuro.O uso de prensas de dobre acción substitúese por métodos alternativos para formar pezas en forma neta, a posibilidade de pezas axisimétricas feitas por rotación, esta oportunidade técnica non foi totalmente estudada e hai que seguir reducindo as taxas de defectos na estampación. tecnoloxía e perda de deseño de produtos e procesos.

Evite o deseño excesivo

A fabricación de motores construída con cadros de aceiro e aceiro adoita empregar ata un 50% o aceiro, os custos do aceiro son baixos e os custos laborais son elevados, a forma máis barata de fabricar motores é a miúdo usar aceiro adicional para evitar o deseño e os custos de fabricación necesarios. usar .Para moitos proxectos de motores, descoñecemos as cargas que se aplicarán ao longo da vida útil do motor, polo que tome deseños extremadamente conservadores e deséñeos para as cargas máis altas imaxinables, aínda que non haxa posibilidade de que iso suceda na práctica.A futura formación en enxeñaría pode proporcionar máis formación sobre tolerancias e dimensións para axudar a reducir o uso excesivo, e unha mellor comprensión das características que xorden na fabricación de compoñentes axudará a evitar ese uso excesivo.

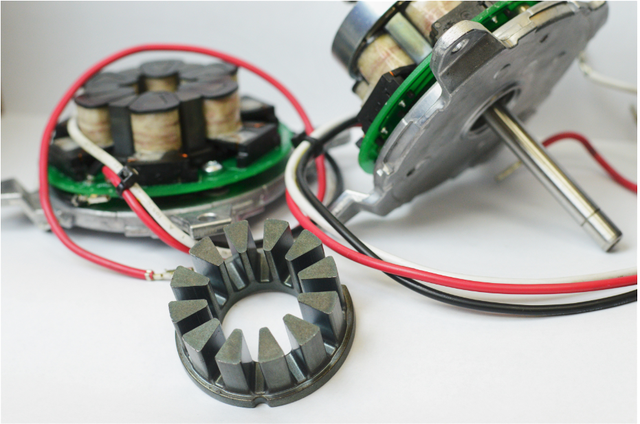

Os procesos baseados en po (sinterización, prensado isostático en quente ou impresión 3D) adoitan ser ineficientes en termos de uso de enerxía e material.Se estás afeito a fabricar pezas enteiras, os procesos de po combinados cos procesos tradicionais de conformación de metais para detalles locais poden proporcionar algunhas ganancias de eficiencia para a eficiencia enerxética e de materiais en xeral, e o moldeado por inxección de polímeros compostos e de po metálico pode mellorar a eficiencia.Unha iniciativa para laminar en quente un material composto magnético suave (SMC) personalizado que podería aforrar preto dun terzo do metal necesario para o estator/rotor mostrou unha promesa técnica, pero non conseguiu xerar interese comercial.A industria do motor non está interesada na innovación porque a chapa laminada en frío para estator/rotor xa é barata e os clientes non están interesados xa que verán pouca diferenza de custo e poden non ser axeitados en casos especiais.

Mantén os produtos en servizo máis tempo antes de substituílos

A maioría dos produtos substitúense e duran máis tempo antes de "romper", e o impulso á innovación depende de novos modelos de negocio onde todos os metais son desenvolvidos e mantidos por empresas centradas en optimizar a vida útil do material.

Mellora da reciclaxe de chatarra

A reciclaxe tradicional do fundido depende do control da composición do metal, a contaminación do cobre na reciclaxe de aceiro ou a aleación en fundición mixta e a reciclaxe de forxa pode reducir o valor dos metais feitos a partir de chatarra.As novas formas de identificar, separar e clasificar diferentes fluxos de chatarra poden engadir un valor considerable.O aluminio (e posiblemente algúns outros metais non férreos) tamén se pode reciclar sen fundir mediante unión sólida, e a limpeza de chips de aluminio extruído pode ter propiedades equivalentes ao material virxe e ao reciclado en estado sólido, que parece ser eficiente.Actualmente, o procesamento que non sexa a extrusión pode causar problemas de rachaduras na superficie, pero isto pódese abordar no desenvolvemento do proceso futuro.Actualmente, o mercado de chatarra raramente distingue a composición exacta da chatarra, en cambio valorándoa por orixe, e o mercado da reciclaxe no futuro podería ser máis valioso creando aforro enerxético para a reciclaxe e un fluxo de residuos máis segregado.Como afectan as emisións derivadas da fabricación de novos materiais (emisións materializadas), contrastar os efectos do uso de produtos fabricados de diferentes xeitos (emisións na fase de uso), o deseño de produtos pode facilitar a mellora dos materiais combinando o desenvolvemento da tecnoloxía de fabricación e a reciclaxe de chatarra. Uso eficaz e reutilización.

En conclusión

Acostumarse a novos procesos flexibles pode compensar a excesiva enxeñaría, o incentivo para implementar comercialmente procesos de aforro de materiais é actualmente débil e non existe un mecanismo globalmente aceptado para producir impactos de baixo valor.Pero os procesos de altas emisións, ata os procesos de alto valor e baixas emisións, dificultan a creación de un caso de negocio para as ganancias de eficiencia.Baixo os incentivos actuais, os provedores de materiais pretenden maximizar as vendas e a cadea de subministración de fabricación está orientada principalmente a reducir os custos laborais en lugar dos de materiais.A eliminación dos metais por custos elevados de activos ten como resultado un bloqueo a longo prazo das prácticas establecidas, e os clientes e usuarios finais teñen poucos incentivos para impulsar aforros de materiais a non ser que se produzan un aforro de custos substancial.A medida que aumenta a necesidade de reducir as emisións globais de dióxido de carbono, a industria de fabricación de motores enfrontarase a unha presión crecente para engadir máis materiais de valor a menos produtos novos e a industria de fabricación de motores xa demostrou un gran potencial de innovación.

Hora de publicación: 30-Xul-2022